Inorganic

製品検索SEARCH

- ピックアップ:

-

次世代を見通した製品開発

奥野製薬工業のガラス材料は、ガラスびんやコップのデザイン性向上に広く使用されています。

また、自動車・鉄道などの窓ガラスにも機能性向上を目的として数多く採用されています。

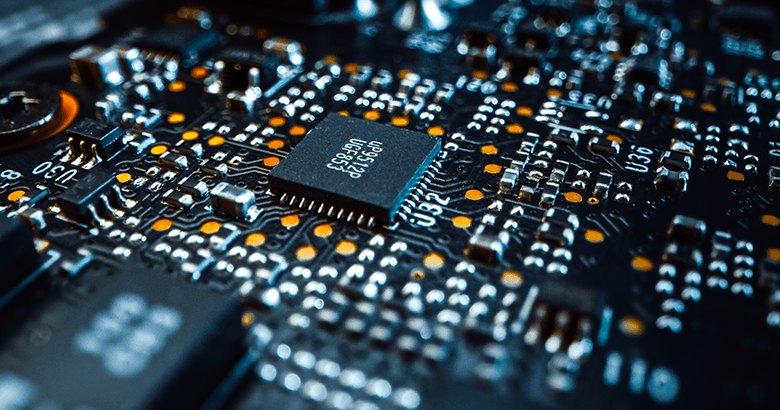

さらに、近年はセラミック・金属粉末の焼結助剤や、電子部品の封着や封止材料として、

コンデンサ、センサ、抵抗器などにも使用されており、スマートフォンやパソコンなどの電子機器に欠かせない存在になっています。

奥野製薬工業は、ガラスが持つ耐水性、絶縁性などの機能性に着目して、

高耐食性コーティング剤や磁性粉末用コーティング剤、

二次電池製造に用いるガラスコーティング剤などの最先端技術の開発に常に挑戦しています。

溶融ガラス冷却

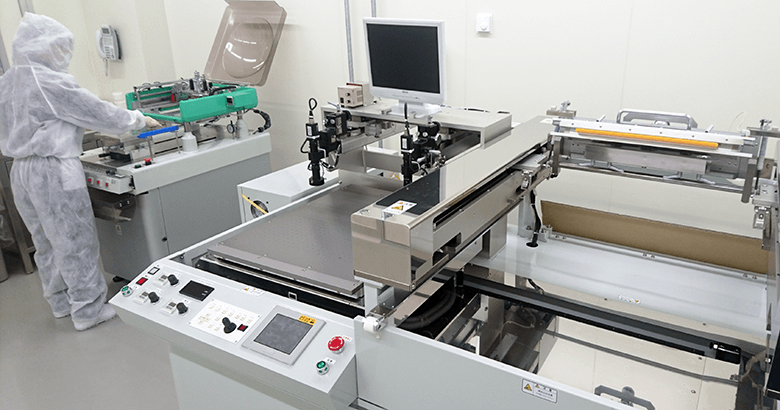

クリーンルーム

無機材料部門の強み

飲料びんの部門では国内シェア100%を誇り、自動車向けの製品は数多くの車種に採用されています。

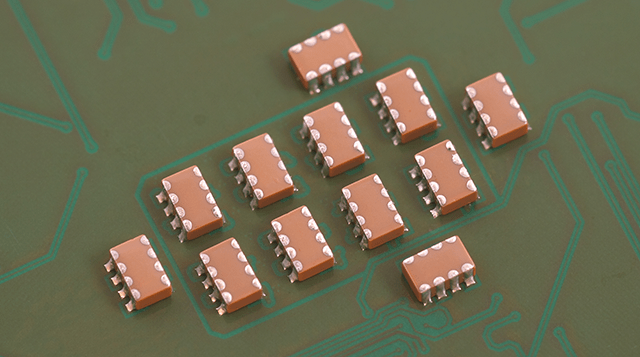

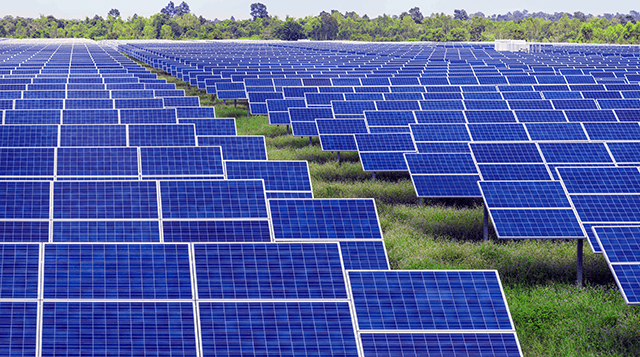

また、当社のガラス材料は、電子機器などに搭載されているコンデンサ、センサ、抵抗器や太陽電池などにも使用されており、

電極保護膜の形成やセラミック・金属粉末の焼結助剤、電子部品の封着や封止に幅広く貢献しています。

作業温度、使用温度、要求特性、熱膨張係数などの要求特性に応じて、

最適な材料の選定、溶融・粉砕加工、ペースト加工、受託加工サービスまできめ細かくサポートいたします。

各種試作や表面処理との組み合わせについても、多数の実績がございますので、まずはお気軽にご相談ください。

東洋ガラス株式会社様提供

製品開発・設計から量産まで一貫支援

実際の製品で試験ができるオープンラボスペース

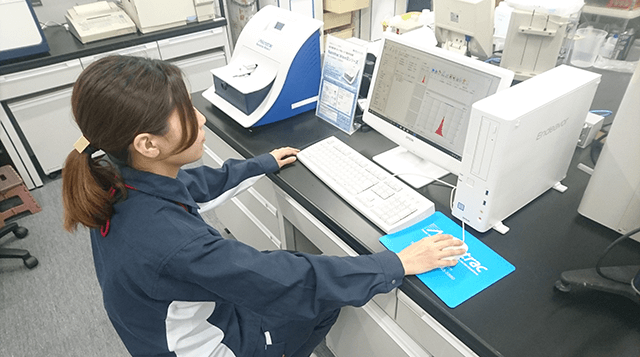

新技術の開発に力を入れており、従業員の30%以上が研究員です。さらに、総合技術研究所には、お客様と一緒に試作を行うためのオープンラボスペースや、マーカス型高周波グロー放電発光表面分析装置、粒度分析計などの最先端の研究設備を備えています。

ガラスの設計、溶融・粉砕加工、ペースト化、量産まで一貫支援

施工対象物の熱膨張係数、作業温度、使用環境などに応じて多様な製品をご提案します。小ロット品にも対応しており(100gから)、お客様のニーズに応じて製品をカスタマイズし、お客さまのアイデアを迅速に製品化いたします。

超微粉砕技術を確立

当社の高品質なガラス材料は、電極保護膜の形成やセラミック・粉末金属の焼結助剤、電子部品の封着や封止に広く利用されています。高精度の製品を供給するため、最新の粉砕機、分級機、粒度分布測定装置など、粉体専用分析装置を各種取り揃えています。

ガラス粉末・ガラスペースト・ガラススラリーで供給可能

ガラス粉末だけでなく、ガラス粉末と有機バインダーを混合したスクリーン印刷用インクや、ガラス粉末と水を混合したスラリーの状態でも製品を供給いたします。溶融加工、粉砕加工、ペースト化まで、量産を支援するあらゆる受託加工サービスに対応いたします。

高耐食性・絶縁性 ハードコーティング剤「Protector シリーズ」

アルミニウム、マグネシウム、各種金属向けに、高耐食性ハードコートを開発。低温の熱処理で高硬度(9H)の塗膜を作ることができますので、自動車、建材、家電製品に最適です。前処理、めっき、アルマイトと合わせた試作も可能ですので、お気軽にお問い合わせください。

試作事例

実際の品物で、スピーディーな試作

オーダーメイドの少量試作が可能、試作品・小ロット品 対応実績多数

カバーコート、焼結助剤、封着、グレーズ用など、要求される熱特性、電気特性、耐薬品性などに応じて、

ガラスの設計、加工、量産までトータルプロデュースいたします。

石英・窒化アルミニウムなどの低膨張基板や、5G向けの高機能ガラスの開発も進めておりますので、お気軽にお問い合わせください。

-

01

ヒアリング

ガラスに必要な特性や製品コンセプトをお打ち合わせ

-

02

予備試験

当社ラボで予備試験を行い、最適な製品で試験を実施

-

03

お客様評価

評価結果に応じて製品をカスタマイズ

-

04

試作

量産ラインで試作、最終評価

-

05

最適化

量産化に向けて、製品仕様を最終調整

-

06

量産開始

製品供給のスケジュールを決定、量産までフルサポート